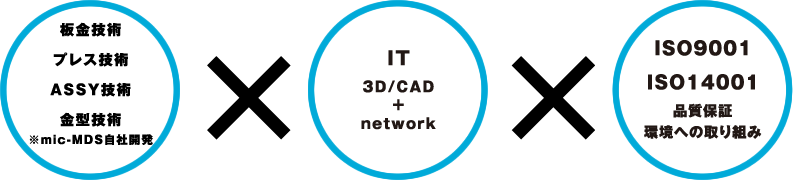

わたしたちは「ものづくり」のプロとして、これまで培ってきた技術と経験を活かすとともに、

よりよい未来へ向けて様々なことに目を向け広い視野で日々業務に取り組んでおります。

昔ながらの熟練の技術に現代ITを取り入れ、時代のニーズにも柔軟に対応しております。

そして、企画設計段階から試作、さらには少ロット製造から大量生産まで社内一貫体制で行えるということも、

クライアント様から高い評価を得ております。

Mic’s approach

As a professional of manufacturing, we attend to our duties by making use of our past technique and experience,

and at the same time enlarging the mind to chart our future course with a broad perspective.

We take in modern IT technology to our mature technique to satisfy customers’ needs in a flexible way.

We are also highly evaluated for our in-house coherent system from planning, designing to mass production, or production of small lot quantity.

一個の試作品から数十万個の大量生産まで、クライアント様のニーズに応じて、最適な提案、そして製品を提供しています。

We offer just one prototype. We offer thousand mass-products. We have the ability to make the best suggestions and serve the best products to the customers’ needs.

安価で高精度の金型を自社開発

Case 1 Mic-MDS

Self-developing high- precision mold-tool at low cost

1)金型部品点数の削減

2)部品のワークサイズやロット数に制約されない

3)汎用金型と同等の耐久性を確保

4)金型加工時間の低減

5)金型材料費の低減

6)金型保管スペースの縮小

7)金型の段取性(軽量化)

8)一般型、MDS型と互換性があり、簡単なセット治具を使用することにより、従来の金型との取り付け方法は同様

Advantages

1.Decreases the number of mold-parts 2.Unrestricted by work-size or lot amount of manufacturing parts

3.Ensures equal durability with general mold-tools 4.Decreases mold machining time

5.Decreases mold material cost 6.Decrease mold storing space

7.Reduces setup by weight saving 8.Compatible with general molds and MDS. Enables same setup method with general mold-tools by adopting simple setup-jigs.

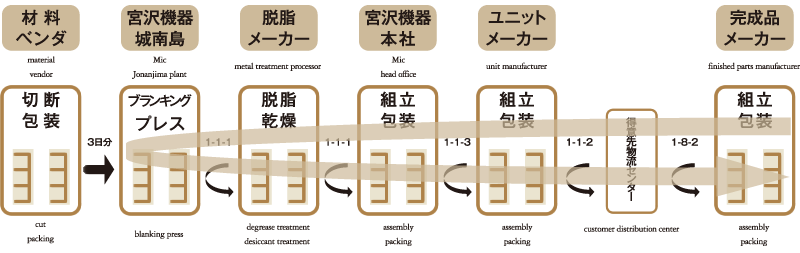

作り過ぎ・運び過ぎの無駄を抑制して部品(中間品)在庫を圧縮するとともに、

最新の部品在庫を使用することによる品質向上、工程の遅れなどを検知する

“目に見える管理の道具”としても効果があるとされる「かんばん方式」を採用しています。

Case 2

Introducing “Kanban-System (Just-In-Time System)”

We introduced “Kanban-System (Just-In-Time System)” which is described as effective as “a visible tool of management” for decreasing intermediate stock by cutting down over-manufacture and over-shipping, for enhancing quality by making use of the latest stocked parts, and for detecting delayed operations.

■かんばんを使用した後引工程の完成事例(プレス加工~最終組立)

Example of Kanban-System implementation (Press working to Final Assembly)

Proactive approach to 5S Activity

5Sを実践するということは、

「当たり前のことを当たり前に実行できるよう組織活動として展開する」ことです。

この5S実践活動は、組織体における「モノ」や「情報」および「人」を対象に、

全員参加で展開します。

業務の効率向上、ミスや事故防止、スペースの有効活用などを実現するための

業務の基盤整備を目的としています。

私たちは社員一丸となって、この方針を軸に日々仕事に取り組んでおります。

1 Organization(Seiri), 2 Arrangement(Seiton), 3 Cleaning(Seisou), 4 Cleanliness(Seiketu), 5 Breeding(Situke)

To put 5S Activity in practice is to develop as an organization carrying out what is ordinary for granted.We are all devoted to this 5S Activity which is targeting “products”, “information” as well as “people”.

This policy aims at developing operational infrastructure for operational efficiency, prevention of errors and accidents, and effective utilization of space.

The whole staff is working everyday with this policy at the core.